Pemanfaatan secara ekonomis potensi cadangan batubara disebut dengan penambangan batubara, yang terbagi menjadi penambangan terbuka (surface mining atau open cut mining) dan penambangan bawah tanah atau tambang dalam (underground mining).

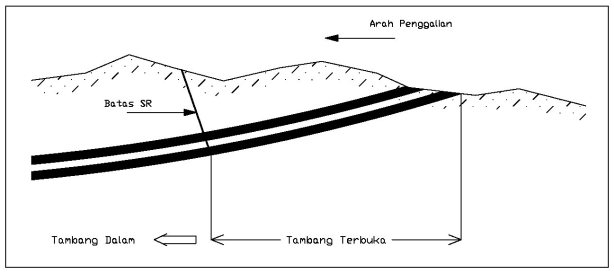

Bila terdapat singkapan batubara (outcrop) di permukaan tanah pada suatu lahan yang akan ditambang, maka metode penambangan yang akan dilakukan, yaitu metode terbuka atau bawah tanah, ditetapkan berdasarkan perhitungan tertentu yang disebut dengan nisbah pengupasan (Stripping Ratio, SR). Nisbah ini merupakan indikator tingkat ekonomis suatu kegiatan penambangan.

SR = {(Biaya Tambang Dalam) – (Biaya Tambang Terbuka)} / Biaya Pengupasan

Pada perhitungan SR di atas, biaya tambang dalam adalah biaya per batubara bersih (clean coal) dalam ton, sedangkan untuk biaya tambang terbuka adalah biaya per batubara bersih dalam ton dan biaya relamasi, tapi tidak termasuk biaya pengupasan tanah penutup (overburden). Sedangkan biaya pengupasan adalah biaya pengupasan tanah penutup, dalam m3.

Gambar 1. Batas Kritis Metode Penambangan

Sebagai contoh, bila dari studi kelayakan (feasibility study) ternyata diketahui bahwa biaya tambang dalam pada suatu lahan yang akan ditambang adalah US$150, biaya tambang terbuka adalah US$50, dan biaya pengupasan adalah US$10, maka nisbah pengupasan atau SR adalah 10. Dari gambar 1 di atas terlihat bahwa sampai dengan posisi tertentu yang merupakan batas SR, penambangan terbuka lebih menguntungkan untuk dilakukan. Sedangkan lewat batas tersebut, penambangan akan lebih ekonomis bila dilakukan dengan menggunakan metode tambang dalam.

Selain perhitungan di atas, kondisi lain yang mengakibatkan penambangan bawah tanah harus dilakukan adalah:

1. Posisi lapisan batubara berada di bawah laut.

Contohnya adalah tambang batubara Mitsui Miike Jepang, yang bagian terdalam lapangan penggaliannya sekitar 850 m di bawah permukaan laut. Tambang terbesar di Jepang ini tutup pada tanggal 30 Maret 1997, setelah beroperasi selama 124 tahun.

2. Posisi batubara terletak jauh di kedalaman tanah.

Contohnya adalah tambang dalam PT Kitadin Embalut dan PT Fajar Bumi Sakti di Kalimantan Timur.

Meskipun perhitungan kelayakan ekonomis di atas merupakan faktor utama untuk menentukan metode penambangan, hal – hal lain yang juga menjadi faktor pertimbangan diantaranya adalah kondisi sosial calon lokasi tambang, masalah lingkungan hidup, dan status hukum lokasi yang akan ditambang. Hal inilah yang menyebabkan baik tambang terbuka maupun tambang dalam memiliki kelebihan dan kekurangannya masing – masing.

Pada tambang terbuka misalnya, meskipun investasinya lebih kecil dan memiliki tingkat keterambilan batubara (recovery) di atas 90%, tapi kurang bersahabat dari segi lingkungan dan terkadang menimbulkan gesekan dengan masyarakat sekitar terkait polusi debu maupun masalah kepemilikan lahan.

Gambar 2. Kegiatan Tambang Terbuka

(Sumber: http://www.ptbukitasam.com/ )

Sebaliknya untuk tambang dalam, meskipun masalah sosial maupun kerusakan lingkungan relatif dapat dihindari, tapi kekurangannya adalah investasi awal yang besar, dan tingkat keterambilan batubara yang tidak setinggi pada tambang terbuka. Dengan mengemukanya isu kelestarian lingkungan dewasa ini, tambang dalam merupakan satu-satunya pilihan pada penambangan batubara yang cadangannya tersimpan di lokasi hutan lindung misalnya.

Teknologi Tambang Dalam

Pada prinsipnya, penambangan batubara dengan menggunakan metode tambang dalam memerlukan 3 persyaratan teknis yang mutlak harus dipenuhi, yaitu

1. Pemahaman secara menyeluruh terhadap kondisi alam di lokasi yang akan ditambang.

2. Teknologi penambangan yang sesuai dengan kondisi lapangan penggalian, aman, ekonomis, dan menghasilkan tingkat keterambilan batubara yang tinggi.

3. Sumber daya manusia yang handal.

Ketiga hal diatas mudahnya disingkat dengan alam, teknologi, dan manusia.

Data geologi yang cukup mengenai kondisi tersimpannya batubara seperti kedalaman lapisan, jumlah lapisan, tebal lapisan, kemiringan lapisan (dip) dan arahnya (strike), jumlah cadangan, dan data pendukung lainnya seperti formasi batuan, kemudian ada tidaknya patahan (fault) atau lipatan (fold), akan sangat membantu untuk menentukan metode pembukaan tambang, metode pengambilan batubara (extraction), penggalian maju (excavation/development), transportasi baik material maupun batubara, penyanggaan (support), ventilasi, drainase, dan lain – lain.

Khususnya untuk menangani permasalahan gas berbahaya (hazardous gases) seperti CO dan gas mudah nyala (combustible gas) seperti metana yang muncul di tambang dalam, perencanaan sistem ventilasi yang baik merupakan hal mutlak yang harus dilakukan. Selain untuk mengencerkan dan menyingkirkan gas – gas tersebut, tujuan lain dari ventilasi adalah untuk menyediakan udara segar yang cukup bagi para pekerja tambang, dan untuk memperbaiki kondisi lingkungan kerja yang panas di dalam tambang akibat panas bumi, panas oksidasi, dll.

Dengan memperhatikan ketiga tujuan di atas, maka volume ventilasi (jumlah angin) yang cukup harus diperhitungkan dalam perencanaan ventilasi. Secara ideal, jumlah angin yang cukup tersebut hendaknya terbagi secara merata untuk lapangan penggalian (working face), lokasi penggalian maju (excavation/development), serta ruangan mesin dan listrik

Jumlah angin yang terlalu kecil akan menyebabkan gas – gas mudah terkumpul sehingga konsentrasinya meningkat, jumlah pasokan oksigen berkurang, dan lingkungan kerja menjadi tidak nyaman. Sebaliknya, bila volume anginnya terlalu besar, maka hal ini dapat menimbulkan masalah serius pula yaitu swabakar batubara (spontaneous combustion).

Swabakar batubara terjadi akibat proses oksidasi batubara. Dalam kondisi normal, batubara akan menyerap oksigen di udara dan menimbulkan proses oksidasi perlahan, sehingga terjadi panas oksidasi. Karena nilai konduktivitas panas batubara adalah 1/4 dari konduktivitas panas batuan, maka panas oksidasi sulit berpindah ke batuan di sekitarnya, sehingga akan terus terakumulasi di dalam batubara secara perlahan. Bila sistem ventilasi yang baik untuk menangani hal ini tidak dilakukan, maka suhunya akan terus meningkat sehingga dapat mencapai titik nyala, dan akhirnya menimbulkan kebakaran.

Adapun berdasarkan teknik pengambilan batubaranya, metode tambang dalam secara umum terbagi dua, yaitu Room & Pillar (RP) dan Long Wall (LW).

Room & Pillar Mining

Pada metode penambangan RP, batubara diekstraksi dengan meninggalkan pilar yang difungsikan sebagai penyangga ruang kosong (room) pada lapisan batubara di dalam tanah. Ruang kosong itu sendiri terbentuk sebagai akibat terambilnya batubara pada lapisan yang bersangkutan. Adapun ukuran pilar ditentukan dengan menghitung kekuatan batuan atap, lantai serta karakteristik lapisan batubara, yang dalam hal ini adalah tingkat kekuatan/kekerasannya.

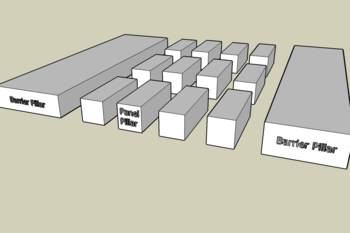

Pada praktiknya, area yang akan ditambang dibagi terlebih dulu ke dalam bagian – bagian yang disebut panel, dimana pengambilan batubara dilakukan di dalamnya. Sebagaimana terlihat pada gambar 3 di bawah, barrier pillar berfungsi untuk memisahkan panel – panel penambangan, sedangkan panel pillarberfungsi untuk menahan ruang kosong pada panel saja. Dengan demikian, meskipun masih terdapat resiko runtuhan atap pada suatu panel, tapi keberadaan barrier pillar akan memberikan jaminan keamanan melalui penyanggaan area tambang secara keseluruhan.

Gambar 3. Konsep Room & Pillar

(Sumber: http://en.wikipedia.org/wiki/Room_and_pillar )

Gambar di bawah ini menunjukkan rencana penambangan dengan metode RP di salah satu tambang batubara bawah tanah.

Gambar 4. Perencanaan RP.

(Sumber: Dokumen pribadi)

RP adalah metode penambangan yang sederhana dan tidak memerlukan biaya yang besar. Akan tetapi, cara ini hanya akan menghasilkan recoverybatubara yang rendah, umumnya maksimal 60%, disamping memerlukan kondisi lapisan batubara yang landai (flat) dan relatif tebal. Selain itu, RP hanya bisa diterapkan pada penambangan lapisan batubara yang dekat dengan permukaan tanah karena tekanan batuannya belum begitu besar. Seiring makin dalamnya lokasi penambangan berarti tekanan batuan akan membesar, serta potensi emisi gas dan keluarnya air tanah akan bertambah. Pada kondisi demikian, RP sudah tidak layak lagi untuk dilakukan sehingga diperlukan metode lain yang lebih aman dan ekonomis, yaitu Long Wall.

Long Wall Mining

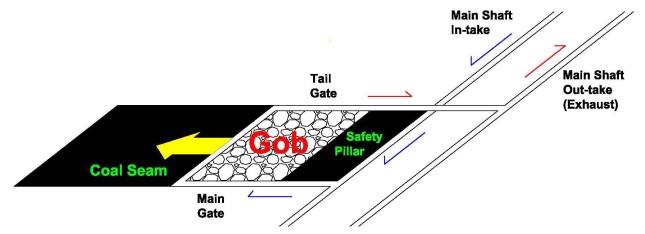

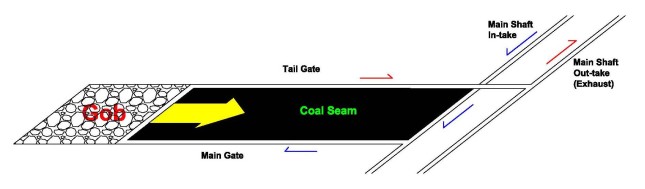

Pada metode ini, penambangan dilakukan setelah terlebih dulu membuat 2 buah lorong penggalian pada suatu blok lapisan batubara. Lorong yang satu terhubung dengan lorong peranginan utama (main shaft in-take), berfungsi untuk menyalurkan udara segar serta untuk pengangkutan batubara. Lorong ini sebut dengan main gate. Sedangkan lorong satunya lagi yang disebut dengan tail gate terhubung dengan lorong pembuangan utama (main shaft out-take/exhaust), berfungsi untuk menyalurkan udara kotor keluar tambang serta untuk pengangkutan material ke lapangan penggalian (working face). Udara kotor yang dimaksud disini adalah udara yang telah melewati lapangan penggalian, sehingga telah tercampur dengan debu batubara dan gas – gas seperti metana, karbondioksida, CO, atau gas yang lain tergantung dari kondisi geologi di lokasi tersebut.

Pada gambar 5 di bawah, udara bersih ditunjukkan dengan panah warna biru, sedangkan udara kotor dengan panah warna merah.

Gambar 5. Metode Long Wall

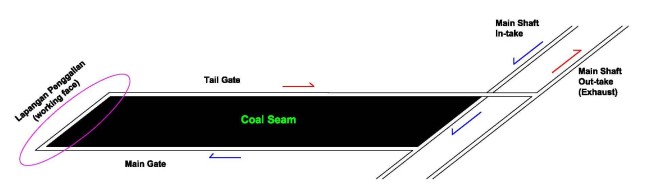

Bila ditinjau dari arah kemajuan lapangan (working face), maka terdapat 2 metode pada LW, yaitu advancing LW (LW maju) dan retreating LW (LW mundur).

Pada advancing LW, penggalian maju untuk main gate dan tail gate dilakukan bersamaan dengan penambangan batubara, seperti ditunjukkan oleh gambar di bawah ini.

Gambar 6. Skema LW maju.

Berdasarkan skema penggalian di atas, maka seiring dengan majunya kedua lorong serta lapangan penggalian, terlihat bahwa lokasi yang batubaranya telah diambil akan meninggalkan ruang yang terisi dengan batuan atap yang telah diambrukkan. Bekas lapangan penggalian itu disebut dengan gob. Pada metode ini, pekerjaan penting yang harus dilakukan adalah menjaga agar main gate dan tail gate tetap tersekat dengan sempurna terhadap gob sehingga sistem peranginan atau ventilasi dapat berjalan dengan baik.

Kelebihan metode ini adalah produksi dapat segera dilakukan bersamaan dengan penggalian lorong main gate dan tail gate. Namun seiring dengan semakin majunya penggalian, maintenance kedua lorong menjadi semakin sulit dilakukan karena tekanan lingkungan yang bertambah akibat keberadaan gob yang meluas. Selain membawa resiko ambrukan, tekanan batuan tersebut juga akan menyebabkan dinding lorong yang merupakan sekat antara kedua lorong dengan gob menjadi mudah retak dan rusak sehingga angin dapat mengalir masuk ke dalam gob. Karena di gob juga terdapat banyak serpihan atau bongkahan batubara yang tersisa, maka masuknya angin ke lokasi ini secara otomatis akan meningkatkan potensi swabakar. Disamping itu, kelemahan metode LW maju yang lain adalah rentan terhadap fenomena geologi yang tidak menguntungkan yang muncul di dalam tambang, misalnya patahan atau batubara menghilang (wash out). Tidak sedikit penggalian LW maju terpaksa harus terhenti dan pindah ke lokasi lain dikarenakan faktor geologi tadi.

Agar penambangan menjadi lebih efektif, aman, dan ekonomis, maka pada LW diterapkan metode mundur atau retreating.

Pada LW mundur, main gate dan tail gate dibuat terlebih dulu pada blok lapisan batubara yang ingin ditambang, dengan panjang lorong dan lebar area penggalian ditentukan berdasarkan kondisi geologi serta teknik penambangan yang sesuai di lokasi tersebut. Gambar 7 di bawah ini menunjukkan pekerjaan persiapan lapangan penggalian, sedangkan gambar 8 menampilkan lapangan penggalian yang telah siap untuk dilakukan LW mundur.

Gambar 7. Persiapan LW mundur

Gambar 8. Lapangan yang telah siap untuk LW mundur

(Sumber: M. Uehara, JCOAL)

Ketika penambangan secara LW mundur telah dimulai, maka keadaannya dapat digambarkan seperti pada gambar di bawah ini.

Gambar 9. Kondisi penambangan LW mundur

Penambangan dapat dilakukan dengan menggunakan kombinasi penyangga besi (steel prop) dan link bar untuk menopang atap lapangan, serta coal pickuntuk ekstraksi batubara. Sedangkan kereta tambang (mine car) digunakan sebagai alat transportasi batubara.

Gambar 10. LW mundur menggunakan steel prop & link bar

(Sumber: PT Kitadin Embalut, Kaltim)

Gambar 11. Ekstraksi batubara menggunakan coal pick

(Sumber: PT Fajar Bumi Sakti, Kaltim)

Untuk lebih meningkatkan efisiensi penambangan, mekanisasi tambang dalam secara menyeluruh atau sebagian (semi mekanisasi) dapat dilakukan dengan terlebih dulu memperhatikan kondisi geologi dan perencanaan penambangan secara jangka panjang. Mekanisasi pada lapangan penggalian misalnya melalui kombinasi penggunaan drum cutter dan penyangga berjalan (self-advancing support), sedangkan pada fasilitas transportasi batubara misalnya dengan menggunakan belt conveyor.

Gambar 12. Ekstraksi batubara menggunakan drum cutter

Gambar 13. Self-advancing support

Apabila kegiatan penggalian batubara di suatu blok sudah selesai, maka safety pillar akan disisakan untuk menjamin keamanan tambang dari bahaya ambrukan. Pada saat itu, tail gate dan main gate harus disekat (sealing) sempurna untuk mencegah masuknya aliran udara segar sehingga proses oksidasi batubara pada gob terhenti. Di dalam lokasi yang telah disekat, kadar gas metana akan terus bertambah, sedangkan oksigen akan menurun.

Gambar 14. Akhir penggalian LW mundur.

Dibandingkan dengan LW maju yang dapat segera berproduksi, diperlukan waktu yang lebih lama dan biaya material yang mencukupi pada LW mundur untuk persiapan lapangan penggaliannya. Meskipun demikian, dengan maintenance lorong dan pengaturan sistem ventilasi yang relatif mudah menyebabkan LW mundur lebih aman dari resiko ambrukan dan swabakar. Selain itu, kondisi geologi yang akan dihadapi saat penggalian di lapangan nantinya dapat diprediksi lebih dulu ketika dilakukan penggalian lorong dalam rangka persiapan lapangan. Dengan demikian, langkah antisipasi untuk mengatasi fenomena geologi yang tidak menguntungkan yang mungkin timbul pada saat penambangan dapat diperhitungkan dengan baik.

Penutup

Tambang dalam adalah salah satu jawaban terhadap seruan pemerintah mengenai penambangan berwawasan konservasi. Namun, alangkah jauh baik bila tambang dalam tidak hanya dilihat dari sudut pandang sebagai upaya untuk menghabiskan cadangan yang tersisa dari aktivitas open cut mining saja.

Banyak dari kita mungkin pernah mendengar nama – nama Mitsui, Mitsubishi, atau Sumitomo, yang merupakan perusahaan – perusahaan raksasa asal Jepang. Namun, mungkin segelintir saja yang mengetahui bahwa membesar dan mengguritanya kerajaan bisnis ketiganya karena dipicu oleh keterlibatan mereka dalam usaha pertambangan batubara di Jepang.

Disini penulis akan mengetengahkan sebagian catatan tentang Mitsui, yang diambil dari sumber di internet maupun perbincangan dengan eks karyawan Mitsui Mining yang penulis kenal.

Tepat 3 tahun setelah tambang batubara Miike yang terletak di pulau Kyushu secara resmi dikelola oleh pemerintahan Meiji pada tahun 1873, Mitsui Bussan berdiri pada tahun 1876 dengan bisnis utamanya yaitu menangani transportasi dan penjualan batubara dari tambang tersebut. Ketika pemerintah melakukan privatisasi atas tambang terbesar di Jepang itu, grup Mitsui akhirnya berhasil menjadi pemiliknya.

Dalam perjalanannya, grup Mitsui mendirikan anak perusahaan bernama Mitsui Mining untuk mengelola tambang – tambang yang berada di bawah kepemilikan mereka. Di Jepang, sebagian besar tambang batubara adalah tambang bawah tanah, bahkan sebagian di antaranya terletak di bawah laut seperti tambang Miike. Meskipun pada awalnya Mitsui menggunakan peralatan yang dimpor dari Amerika atau Eropa, mereka perlahan – lahan mengembangkan sendiri teknologi permesinan dan kelistrikan untuk tambang dalam, sehingga lahirlah Mitsui Miike Machinery yang terkenal dengan produk steel prop dan self-advancing support yang handal. Teknologi penyanggaan tambang dalam dari Mitsui ini sekarang dikembangkan di Australia.

Selain itu, keberadaan batubara kokas di tambang Miike membuat Mitsui Mining juga mengembangkan kontrol kualitas untuk kokas bagi keperluan industri baja. Penguasaan teknologi kokas inilah yang menjadi salah satu kunci kemajuan industri baja Jepang. Sehingga tidaklah mengherankan bila Mitsui Mining juga terkenal di dunia dengan know how kokasnya. Karena itu, tidak berlebihan pula bila sebagian masyarakat Jepang menganggap bahwa Mitsui Mining beserta tambang Miike adalah salah satu penopang keberhasilan modernisasi mereka.

Beberapa hal di atas hanyalah sebagian kecil dari peranan tambang batubara terhadap berkembangnya grup Mitsui. Mitsubishi dan Sumitomo juga tidak jauh berbeda. Berawal dari pengusahaan batubara, divisi pertambangan Mitsubishi sekarang berkembang menjadi salah satu pemain utama industri pemrosesan mineral, sedangkan Sumitomo saat ini lebih terfokus pada pertambangan mineral baik di Jepang maupun di luar negara mereka.

Poin utama yang penulis ingin sampaikan adalah jangan pernah menganggap kekayaan alam hanya sebagai barang komoditas belaka yang setelah dieksploitasi dengan teknologi yang relatif mudah seperti open cut mining terus kemudian ditinggalkan begitu saja. Tambang dalam memerlukan investasi yang tidak sedikit, membutuhkan waktu untuk persiapan produksi, serta resiko kerja yang relatif tinggi. Jepang pastinya menyadari hal ini, tapi dalam waktu yang bersamaan rupanya mampu melihat nilai strategis dari eksistensi tambang dalam. Mereka memberikan contoh yang nyata betapa meskipun posisinya berada di bawah laut, mereka tetap mengusahakan batubara dan memberikan banyak insentif bagi industri tambang dalam untuk pengembangan teknologi penambangan, keselamatan (safety), serta pemrosesan batubara, yang efek rantai dari penguasaan teknologi itu membawa mereka kepada penguasaan teknologi canggih lainnya. Meskipun saat ini industri tambang batubara di Jepang sudah berakhir, tapi mengingat peranan batubara dalam industrialisasi di sana, rekan penulis yang orang Jepang sampai mengatakan: subete ga sekitan kara hajimatta … semuanya bermula dari batubara.

Mudah – mudahan tulisan ini dapat menjadi masukan yang berarti bagi banyak pihak yang peduli dengan kemajuan bangsa.

Tidak ada komentar:

Posting Komentar